Les fuites entraînent des amendes et des réclamations. La terre seule lutte. Vous avez besoin d'une barrière résistante à la perforation et stable en pente, avec une simple approvisionnement et moins de passages sur site.

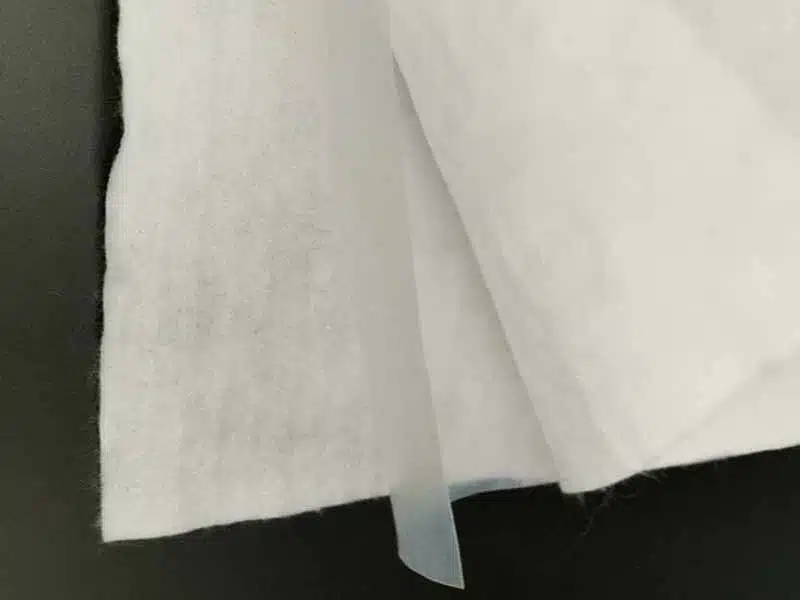

La géomembrane composite est une géomembrane liée à un ou plusieurs géotextiles. Elle combine une barrière à faible perméabilité avec un coussin et une friction. Vous obtenez une résistance accrue à la perforation, des pentes plus sûres et une installation plus rapide avec un rouleau livré.

Vous pouvez acheter pour une décharge, un canal ou un bassin de traitement. Ce guide explique ce qu'est une géomembrane composite, montre ses avantages et ses types, cartographie ses utilisations, et fournit des vérifications claires de sélection, de fabrication et d'installation d'un point de vue d'usine pour des projets réels.

Qu'est-ce qu'une géomembrane composite ?

Les spécifications diffèrent selon le secteur. La confusion fait perdre du temps. Des termes clairs protègent votre budget et votre calendrier.

Composite géomembrane est un laminate qui lie une géomembrane en polymère à un ou plusieurs géotextiles sur une ou deux faces. La membrane bloque les liquides et les gaz. Le géotextile ajoute un coussin et une friction. Les installateurs soudent le noyau de la membrane ; géotextile protège et stabilise le système.

Approfondir davantage

Un composite possède un noyau de géomembrane — le plus souvent HDPE ou LLDPE — et un géotextile non tissé (PET ou PP) qui est lié par lamination thermique ou extrusion. Vous pouvez spécifier un composite à une face (GM + GT) ou à deux faces (GT + GM + GT). La géomembrane assure la fonction barrière avec une perméabilité très faible. Le géotextile répartit les charges ponctuelles, augmente la résistance à la perforation et accroît la résistance au cisaillement à l'interface contre les sols, les GCL et autres géosynthétiques. Ce mélange réduit les dommages lors de la pose du revêtement et améliore la stabilité des pentes pendant la construction et le service. Vous devriez nommer la résine de la membrane, l'épaisseur, la masse du géotextile par unité de surface, la résistance à la délamination, la traction/élongation, le noir de carbone et l'OIT pour la durabilité, et le cisaillement à l'interface pour les couples exacts dans votre conception. Sur le terrain, les soudeurs réalisent des joints entre membranes ; les détails évitent que les fibres de géotextile ne gênent la zone de joint. La géomembrane composite fonctionne comme une partie d'un système : sous-couche préparée, sous-couche si nécessaire, liner composite, couches de drainage et de ventilation, et sol de couverture ou béton. Maintenir une faible tête hydraulique au-dessus de la barrière et garder des joints propres sont plus importants pour le contrôle des fuites que d'ajouter une épaisseur inutile. De bonnes spécifications, des identifiants de rouleaux propres et un plan CQA simple réduisent les risques et accélèrent l'acceptation.

Quels sont les avantages de la géomembrane composite ?

Les membranes fines se déchirent sous une couverture angulaire. Les liners lisses peuvent glisser sur des pentes raides. Plusieurs couches séparées ralentissent les équipes et augmentent le risque de dommages.

La géomembrane composite augmente la résistance à la perforation, améliore la friction des pentes et accélère l'installation en combinant barrière et coussin dans un seul rouleau. Vous réduisez les défauts, simplifiez la logistique et respectez les spécifications avec moins de références et moins de passages sur le terrain.

Les liners composites offrent performance et productivité. Tout d'abord, le géotextile lié disperse les charges ponctuelles provenant du gravier et de la couverture rocheuse. La membrane subit des contraintes maximales plus faibles, ce qui réduit les perforations et les réparations. Deuxièmement, la nappe de géotextile augmente le cisaillement à l'interface. Les pentes qui seraient marginales avec une GM lisse deviennent plus sûres. Troisièmement, les équipes manipulent un seul produit au lieu de poser séparément le géotextile de coussin et une membrane nue. Moins d'alignements et moins de changements de rouleaux réduisent l'exposition au vent, à la poussière et aux dommages. Quatrièmement, les zones de joint restent plus propres car le géotextile protège la membrane contre les éraflures et le trafic piétonnier, et les installateurs peuvent couper le GT pour exposer une bande de membrane neuve et soudable. Sur le plan commercial, un composite réduit la complexité de l'inventaire et les erreurs de réception : une étiquette, un pack de certificats, un identifiant de rouleau traçable. Lors des audits, un composite montre une logique claire : la barrière et sa protection sont indissociables, donc la responsabilité du coussin n'est pas partagée entre les métiers. Les vérifications clés pour les acheteurs sont simples : confirmer que la masse du géotextile est suffisamment élevée pour votre sol de couverture, confirmer que la résistance à la délamination répond aux spécifications pour que les couches ne se séparent pas lors de la manipulation, confirmer le cisaillement à l'interface avec les couples exacts de sol ou de géosynthétique, et maintenir les cibles OIT/UV appropriées pour l'exposition et la température. Ces étapes réduisent le coût total plus que de rechercher le prix le plus bas par mètre carré.

Types de géomembrane composite ?

Un détail de capuchon n'est pas comme un autre. Vous avez besoin du bon nombre de couches, de la résine et de la masse de géotextile pour votre pente, votre couverture et votre chimie.

Les géomembranes composites existent en configurations de couches standard avec des poids de géotextile définis et des plages d'épaisseur de membrane. Choisissez la configuration qui correspond à votre pente, à l'angularité du sol de couverture et à vos besoins de manipulation.

Approfondir davantage

Ci-dessous, les spécifications courantes de géomembrane composite utilisées dans des projets réels. Je maintiens les plages larges pour que vous puissiez vous aligner sur les spécifications nationales et les classes de projet.

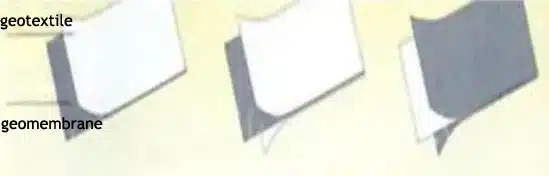

1) Un géotextile + une géomembrane (1+1).

Géotextile : 100–1000 g/m².

Épaisseur de la géomembrane : 0,1–1,5 mm.

Utilisé lorsqu'une interface nécessite un coussin ou une friction, par exemple canaux (GT en bas) ou pentes de bassin (GT en haut). Ce type réduit le nombre de couches et protège contre le sol de fondation ou le sol de couverture du côté choisi.

2) Deux géotextiles + une géomembrane (1+2).

Géotextiles : 80–600 g/m² de chaque côté.

Épaisseur de la géomembrane : 0,2–1,5 mm.

Utilisé sur les capots et les pentes raides où les deux interfaces nécessitent une protection et une friction accrues. Cela est courant sur les capots de décharge et les pentes latérales des réservoirs.

3) Un géotextile + deux géomembranes (sandwich 2+1).

Géotextile : 100–1000 g/m².

Épaisseur de chaque géomembrane : 0,1–0,8 mm.

Utilisé lorsque vous avez besoin d'une redondance de barrière ou de performances spécifiques (par exemple, couche de détection conductrice ou textures différentes) tout en conservant un coussin protecteur d'un côté.

4) Plusieurs géotextiles + plusieurs géomembranes (multicouche).

Géotextiles : 100–1000 g/m².

Épaisseur de chaque géomembrane : 0,1–0,8 mm.

Utilisé pour des constructions spéciales nécessitant une protection par étapes, une friction supplémentaire ou des couches d'inspection. Cette configuration sert pour des pentes complexes, des systèmes de tunnels ou des couvertures lourdes avec des roches angulaires.

Résines de base. PEHD pour une chimie agressive et une longue durée de vie ; LLDPE pour une flexibilité accrue et une meilleure facilité de détail sur des subgrades irréguliers. Options de surface. Lisse ou texturé noyau. Les noyaux texturés augmentent la friction et peuvent permettre l'utilisation de géotextiles plus légers sur certaines pentes.

| Config | Ajustement typique | Points forts | Points d'attention |

|---|---|---|---|

| 1+1 | Canaux, étangs | Coussin simple, rapide, ciblé | Choisissez soigneusement le côté et l'AOS |

| 1+2 | Caps, pentes raides | Friction maximale des deux côtés | Roulements légèrement plus lourds |

| 2+1 | Barrières redondantes | Options d'inspection, devoirs spéciaux | Plus de coutures et de détails |

| Multi | Tunnels, couvercles lourds | Friction et protection personnalisées | Complexité de la conception et du contrôle qualité |

Définissez l'orientation du côté dans le plan d'agencement. Gardez les zones de couture exemptes de fibres. Reliez chaque couche à une méthode d'essai et à un certificat.

À quoi servent les géomembranes composites ?

Vous pourriez avoir besoin d'une couche de couverture sur les déchets, d'une doublure de canal ou de la pente d'un bassin de traitement. Le composite offre protection et friction en une étape.

La géomembrane composite est utilisée pour les couvercles de décharges, les doublures de bassins et de canaux, les pentes de réservoir, la rétention secondaire, l'étanchéité des tunnels, les systèmes de couverture de résidus, et les bassins d'aquaculture où le coussin et la nettoyabilité sont importants.

Approfondir davantage

Carte sectorielle avec guide rapide

- Couvre-ordures : Les composites à double face sous couche de protection limitent la perforation par le placement de la couverture et améliorent la stabilité du talus. Ajoutez des évents de gaz et un drainage au-dessus.

- Étangs et réservoirs : Les composites à face unique protègent contre le gravier sous le fond ou contre la couche de sol, selon le côté. Les noyaux en LLDPE conviennent aux longues distances et aux mouvements.

- Canaux : Composite à face unique avec géotextile en dessous, amortit contre le sous-sol. Le noyau texturé facilite la stabilité sur les pentes.

- Couvre-mines et résidus : Les composites sur les couches de couverture résistent à la perforation par la couverture rocheuse et soutiennent des faces plus escarpées.

- Rétention secondaire : Autour des réservoirs et des plates-formes de chargement, les composites protègent la barrière contre le ballast et améliorent la friction sous les plaques de circulation.

- Tunnels et ouvrages souterrains : Dans le cadre d'une étanchéité, les composites ajoutent un amorti derrière le béton projeté ou préfabriqué.

| Secteur | Superposition typique | Risque clé | Contrôle |

|---|---|---|---|

| Couvre-ordures | Composite GT/GM/GT + drainage + sol | Glissement de pente | Noyau à double texture ou GT plus lourd |

| Réservoir | GM/GT ou GT/GM | Mouvement thermique | Tranchée d'ancrage et détail d'expansion |

| Canal | Clés composites + orteils | Points de sous-sol | Vérification et réparation du sous-couche |

| Couverture minière | Couverture rocheuse + composite | Perforation | Masse GT élevée, dalle d'essai |

| Confinement secondaire | Ballast + composite | Contraintes sur les joints | Bottes d'usine et filets |

Adapter le composite à l'interface nécessitant le plus d'aide : le côté plus rugueux ou plus escarpé reçoit le géotextile et, si nécessaire, la texture.

Comment est fabriqué le géomembrane composite ?

Une mauvaise adhérence échoue lors du transport ou pendant la pose de la couverture. Une bonne adhérence résiste à la soudure, au chargement et au temps. Les acheteurs doivent connaître les bases.

Le géomembrane composite est produit par laminage d'une membrane en polyéthylène sur un géotextile à l'aide de chaleur et de pression contrôlées ou par extrusion à chaud. Les usines testent l'épaisseur, la masse, la résistance à la délamination, la traction, l'OIT, le noir de carbone, la dispersion et l'identité du rouleau pour la traçabilité.

Approfondir davantage

Les usines utilisent la lamination par extrusion ou le calandrage thermique pour assembler les couches. La lamination par extrusion dépose un film fondu mince qui fusionne le GM au GT, offrant une résistance à la délamination forte et uniforme lorsque la température, la pression de pression et la vitesse sont contrôlées. Le calandrage utilise des rouleaux chauffés et de la pression ; il est efficace pour obtenir des surfaces uniformes et des géotextiles stables. Pour les noyaux texturés, le processus préserve la hauteur de la texture pour le frottement tout en maintenant la zone de couture soudable. Le contrôle qualité en usine couvre le profil d'épaisseur de la membrane, la masse du géotextile par unité de surface, la résistance à la délamination et à la cisaillement de la liaison, la traction/élongation de la membrane, l'OIT (standard et haute pression) pour la durabilité thermique, la teneur en noir de carbone et la dispersion pour la durabilité UV, ainsi que les étiquettes complètes du rouleau avec ID, lot, date et dimensions. Les acheteurs doivent demander un rapport CQC d'échantillon avant de passer de grandes commandes et vérifier que les marges de couture restent dégagées des fibres de GT pour que les soudures sur le terrain soient propres. Pendant l'installation, les équipes soudent la membrane à la membrane avec des joints en coin à double voie et effectuent des tests de canal d'air. La lamination ne doit pas se décoller près des coutures lorsque le GT est recoupé. Un court essai de soudure chaque poste de travail confirme les paramètres du coin, et des tests de délamination sur le terrain confirment la résistance de la couture. Ce processus de fabrication et de contrôle qualité vous garantit une traçabilité du résine à la couture, ce qui vous protège lors des audits et des réclamations.

Comment installer et tester le géomembrane composite ?

L'approvisionnement n'est qu'une moitié. Le travail sur le terrain décide des résultats. Vous contrôlez le risque en rédigeant des étapes et des tests clairs dans l'appel d'offres et le bon de commande.

Installer sur un sous-sol lisse et compacté. Placer les panneaux avec le vent et la chute. Souder la membrane à la membrane avec un coin calibré. Tester chaque couture. Protéger le composite avant la pose de la couverture. Conserver des dossiers complets pour l'acceptation.

Approfondir davantage

Préparer la dalle jusqu'au niveau final, effectuer un roulage de preuve, et éliminer les protrusions. Utiliser un géotextile de sous-couche lorsque le sous-sol est rugueux. Disposer les panneaux dans la direction principale de drainage et orienter le côté GT vers l'interface nécessitant un coussin ou du frottement. Recouper le GT dans les zones de couture si le détail exige une bande de membrane propre. Réaliser des joints en coin à double voie pour former un canal d'air pour les tests non destructifs. Enregistrer la température, la vitesse et la pression. Utiliser des perles d'extrusion pour les joints en T, les bottes et les patchs après un léger meulage. Ancrer aux crêtes avec des tranchées ou des pinces ; remblayer et compacter. Poser la couverture du talon vers l'avant avec des méthodes à faible chute ; ne pas faire circuler du composite nu. Les tests doivent inclure la pression du canal d'air sur les joints en coin, la boîte à vide sur les joints d'extrusion, des coupons de cisaillement/décollement destructifs à intervalles réguliers, et des contrôles de délamination par pelage sur des échantillons représentatifs pour confirmer la liaison après manipulation. Pour les pentes raides ou les changements de matériau, vérifier la cisaillement de l'interface avant la production. La documentation doit inclure des cartes de panneaux et de joints, des identifiants de rouleaux, des enregistrements de joints d'essai, des journaux météorologiques et des photos. N'accepter que si le dossier complet de réalisation est fourni. Risques à surveiller : délamination due à une faible adhérence ou une manipulation brutale (contrôler avec la spécification de pelage et les règles de manipulation), glissements de pente dus à des paires à faible frottement (contrôler avec un noyau texturé et une masse GT plus élevée), perforations dues à une couverture angulaire (contrôler avec un GT plus lourd et une sous-couche), fuites de couture dues à la poussière ou à l'humidité (contrôler avec nettoyage et NDT), et plis dus à la chaleur et au temps (contrôler en installant pendant les heures fraîches et en fixant tôt).

Mon avis

Le géomembrane composite fonctionne mieux lorsque les acheteurs le considèrent comme un système. Commander le composite avec la sous-couche, le géonet de drainage, les bottes, les évents, et un plan de test écrit dans un seul paquet. Standardiser sur quelques configurations — 1+1, 1+2, et une option à noyau texturé — et pré-approuver le CQC avant la mobilisation. Ces petites étapes permettent d'économiser plus d'argent que de rechercher le prix le plus bas de la feuille.

FAQ

Quelle configuration devrais-je choisir ?

Si un côté est rugueux, utilisez 1+1. Si les deux côtés sont rugueux ou escarpés, utilisez 1+2. Pour la redondance ou les couches d'inspection, envisagez 2+1 ou multilayer.

Quelles plages sont disponibles ?

Plages typiques : 1+1 GT 100–1000 g/m², GM 0,1–1,5 mm ; 1+2 GT 80–600 g/m² chaque côté, GM 0,2–1,5 mm ; 2+1 GT 100–1000 g/m², chaque GM 0,1–0,8 mm ; multilayer GT 100–1000 g/m², chaque GM 0,1–0,8 mm.

Noyau en PEHD ou LLDPE ?

Choisissez le PEHD pour une chimie agressive et une longue durée de vie. Choisissez PELD pour la flexibilité et un detailing plus facile.

Les équipes peuvent-elles souder à travers le géotextile ?

Non. Ils soudent membrane à membrane. Coupez le GT pour exposer des bandes de joint propres.

Ai-je toujours besoin de drainage ?

Oui. Le drainage au-dessus de la barrière réduit la pression et diminue les taux de fuite en cas de défauts.

Comment vérifier la qualité ?

Demandez les certificats de résine et de géotextile, les tests de pelage de lamination, les données OIT et noir de carbone, la classe de dispersion, et gardez les identifiants de rouleau liés aux cartes de joints.

Le géomembrane composite est-il adapté pour les canaux ?

Oui. Utilisez 1+1 avec GT en dessous pour amortir la sous-couche. Envisagez un noyau texturé sur les pentes latérales.

Le composite remplace-t-il un GCL ?

Non. Il peut être posé au-dessus d’un GCL dans des liners composites. Chaque couche a un rôle.

Qu’en est-il du service exposé ?

Augmentez les cibles UV et OIT et fixez des intervalles d’inspection. Envisagez des surfaces colorées ou spéciales si la réglementation le permet.

Conclusion

Adaptez la configuration aux interfaces, fixez des tests de liaison et de cisaillement d’interface, et soudez des joints de membrane propres. Avec le bon composite et un plan QA simple, vous réduisez les dommages, augmentez la stabilité et terminez les projets plus rapidement.