Las fugas causan multas y reclamaciones. Solo el barro lucha. Necesitas una barrera que resista punzaduras y se mantenga estable en pendientes con una adquisición sencilla y menos pases en obra.

Geomembrana compuesta es una geomembrana adherida a uno o más geotextiles. Combina una barrera de baja permeabilidad con amortiguación y fricción. Obtienes mayor resistencia a punzaduras, pendientes más seguras y una instalación más rápida con un rollo entregado.

Puedes comprarla para un vertedero, un canal o un estanque de proceso. Esta guía explica qué es la geomembrana compuesta, muestra ventajas y tipos, mapea usos y ofrece verificaciones claras de selección, fabricación e instalación desde una vista de fábrica para proyectos reales.

¿Qué es la geomembrana compuesta?

Las especificaciones varían según el sector. La confusión desperdicia tiempo. Términos claros protegen tu presupuesto y tu cronograma.

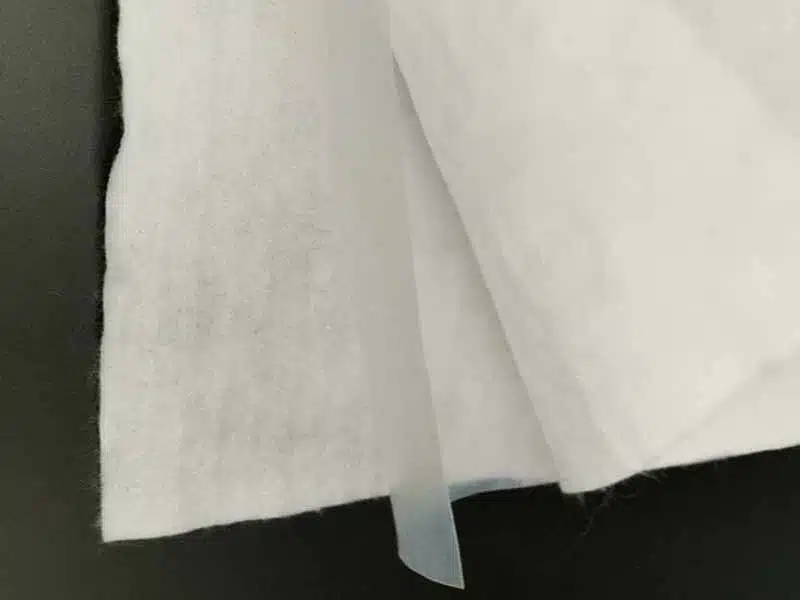

Compuesta geomembrana es un laminado que une una geomembrana de polímero con un geotextil en uno o ambos lados. La membrana bloquea líquidos y gases. El geotextil añade amortiguación y fricción. Los instaladores soldan el núcleo de la membrana; el geotextil protege y estabiliza el sistema.

Profundiza más

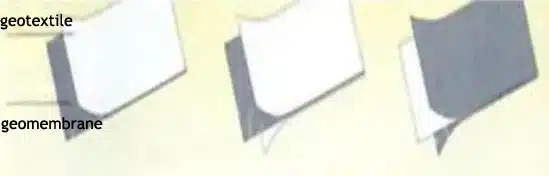

Una compuesta tiene un núcleo de geomembrana—la mayoría de las veces HDPE o LLDPE—y un geotextil no tejido (PET o PP) que se une mediante laminación térmica o por extrusión. Puedes especificar una compuesta de un lado (GM + GT) o de dos lados (GT + GM + GT). La geomembrana proporciona la función de barrera con una permeabilidad muy baja. El geotextil distribuye cargas puntuales, aumenta la resistencia a punzaduras y mejora la resistencia al corte en la interfaz contra suelos, GCLs y otros geosintéticos. Esta mezcla reduce daños durante la colocación de la cubierta y mejora la estabilidad de la pendiente durante la construcción y el servicio. Debes nombrar la resina de la membrana, grosor, masa de geotextil por unidad de área, resistencia al pelado por laminación, tensión/elongación, negro de carbono y OIT para durabilidad, y resistencia al corte en la interfaz para los pares exactos en tu diseño. En el campo, los soldadores hacen costuras entre membranas; los detalles mantienen las fibras del geotextil alejadas de la zona de costura. La geomembrana compuesta funciona como parte de un sistema: subrasante preparada, capa base cuando sea necesario, liner compuesto, capas de drenaje y ventilación, y suelo de cobertura o concreto. Mantener un nivel hidráulico bajo sobre la barrera y mantener costuras limpias son más importantes para el control de fugas que añadir grosor innecesario. Especificaciones buenas, IDs de rollos limpias y un plan simple de Control de Calidad y Aceptación reducen riesgos y aceleran la aprobación.

¿Cuáles son las ventajas de la geomembrana compuesta?

Las membranas delgadas se rasgan bajo cubierta angular. Los revestimientos lisos pueden deslizarse en pendientes pronunciadas. Múltiples capas separadas ralentizan a los equipos y aumentan el riesgo de daños.

La geomembrana compuesta aumenta la resistencia a punzaduras, mejora la fricción en pendientes y acelera la instalación al combinar barrera y amortiguación en un solo rollo. Reduces defectos, simplificas la logística y cumples con las especificaciones con menos SKU y menos pases en obra.

Las liner compuestos ofrecen rendimiento y productividad. Primero, el geotextil adherido dispersa cargas puntuales de grava y cobertura rocosa. La membrana experimenta menores esfuerzos máximos, por lo que se registran menos punzaduras y parches. Segundo, la nap del geotextil aumenta la resistencia al corte en la interfaz. Pendientes que serían marginales con GM liso pasan a tener factores de seguridad más seguros. Tercero, los equipos manejan un solo producto en lugar de colocar geotextil de amortiguación separado y una membrana desnuda. Menos alineaciones y cambios de rollo reducen la exposición al viento, polvo y daños. Cuarto, las zonas de costura permanecen más limpias porque el geotextil protege la membrana de rozaduras y tráfico peatonal, y los instaladores pueden recortar el GT para exponer una tira de membrana nueva y soldable. En el ámbito comercial, un compuesto reduce la complejidad del inventario y errores en la recepción: una etiqueta, un paquete de certificados, un ID de rollo rastreable. En auditorías, un compuesto muestra una lógica clara: la barrera y su protección son inseparables, por lo que la responsabilidad del amortiguador no se divide entre oficios. Las verificaciones clave para los compradores son sencillas: confirmar que la masa de geotextil sea suficiente para tu suelo de cobertura, confirmar que la resistencia al pelado por laminación cumple con la especificación para que las capas no se separen durante el manejo, confirmar la resistencia al corte en la interfaz con los pares exactos de suelo o geosintéticos, y mantener los objetivos de OIT/UV adecuados para exposición y temperatura. Estos pasos reducen el coste total más que buscar el precio más bajo por metro cuadrado.

¿Qué tipos de geomembrana compuesta existen?

Un detalle de tapa no es como otro. Necesitas el número correcto de capas, resina y masa de geotextil para tu pendiente, cobertura y química.

Las geomembranas compuestas vienen en configuraciones estándar de capas con pesos de geotextil definidos y rangos de grosor de membrana. Elige la configuración que coincida con tu pendiente, la angularidad del suelo de cobertura y las necesidades de manejo.

Profundiza más

A continuación, se muestran las especificaciones comunes de geomembranas compuestas utilizadas en proyectos reales. Mantengo los rangos amplios para que puedas alinearte con las especificaciones nacionales y las clases de proyecto.

1) Geotextil + una geomembrana (1+1).

Geotextil: 100–1000 g/m².

Grosor de la geomembrana: 0.1–1.5 mm.

Uso cuando una interfaz necesita amortiguación o fricción, por ejemplo canales (GT abajo) o pendientes de estanques (GT arriba). Este tipo reduce capas y protege contra el suelo de subrasante o suelo de cobertura en el lado elegido.

2) Dos geotextiles + una geomembrana (1+2).

Geotextiles: 80–600 g/m² en cada lado.

Grosor de la geomembrana: 0.2–1.5 mm.

Uso en tapas y pendientes pronunciadas donde ambas interfaces necesitan protección y mayor fricción. Esto es común en tapas de vertederos y pendientes laterales de embalses.

3) Un geotextil + dos geomembranas (sandwich 2+1).

Geotextil: 100–1000 g/m².

Cada geomembrana: 0.1–0.8 mm de grosor.

Uso cuando se necesita redundancia en la barrera o rendimiento especializado (por ejemplo, capa conductora de detección o texturas diferentes) manteniendo una amortiguación protectora en un lado.

4) Muchos geotextiles + muchas geomembranas (multicapa).

Geotextiles: 100–1000 g/m².

Cada geomembrana: 0.1–0.8 mm de grosor.

Uso en construcciones especiales que requieren protección escalonada, fricción adicional o capas de inspección. Esta configuración sirve para pendientes complejas, sistemas de túneles o cubierta pesada con roca angular.

Resinas base. PEAD para química agresiva y larga duración; LLDPE para mayor flexibilidad y detalles más fáciles en subrasantes irregulares. Opciones de superficie. Liso o texturizado núcleo. Los núcleos texturizados aumentan la fricción y pueden permitir geotextiles más ligeros en algunas pendientes.

| Config | ajuste típico | Fortalezas | Precauciones |

|---|---|---|---|

| 1+1 | Canales, estanques | Cojín simple, rápido y dirigido | Elija cuidadosamente el lado y el AOS |

| 1+2 | Tapas, pendientes pronunciadas | Máxima fricción en ambos lados | Rodaduras ligeramente más pesadas |

| 2+1 | Barreras redundantes | Opciones de inspección, tareas especiales | Más costuras y detalles |

| Multi | Túneles, cubiertas pesadas | Fricción y protección personalizadas | Complejidad en diseño y control de calidad |

Defina la orientación del lado en el plan de distribución. Mantenga las zonas de costura libres de fibras. Vincule cada capa a un método de prueba y a un certificado.

¿Para qué se utilizan las geomembranas compuestas?

Puede necesitar una tapa sobre residuos, un revestimiento de canal o una pendiente de estanque de proceso. La compuesta ofrece protección y fricción en un solo paso.

La geomembrana compuesta se utiliza para tapas de vertederos, revestimientos de estanques y canales, pendientes de embalses, contención secundaria, impermeabilización de túneles, sistemas de cobertura de relaves y estanques de acuicultura donde tanto el cojín como la limpiabilidad son importantes.

Profundiza más

Mapa sectorial con guía rápida

- Tapas de vertedero: Compuestos de doble cara bajo suelo protector que limitan la perforación por colocación de cubierta y aumentan la estabilidad de la pendiente. Añadir respiraderos de gas y drenaje arriba.

- Estanques y embalses: Compuestos de una sola cara que protegen contra grava de la subrasante o contra suelo de cubierta, dependiendo del lado. Núcleos de LLDPE que se adaptan a largos recorridos y movimientos.

- Canales: Compuesto de una sola cara con geotextil hacia abajo que amortigua contra la subrasante. Núcleo texturizado ayuda en pendientes laterales.

- Cubiertas para minería y relaves: Compuestos en capas de tapado que resisten perforaciones por cubierta rocosa y soportan caras más empinadas.

- Contención secundaria: Alrededor de tanques y plataformas de carga, los compuestos protegen la barrera del lastre y mejoran la fricción bajo placas de tráfico.

- Túneles y obras subterráneas: Como parte de una capa de impermeabilización, los compuestos añaden amortiguación detrás de shotcrete o prefabricados.

| Sector | Pila típica | Riesgo clave | Control |

|---|---|---|---|

| Tapas de vertedero | Compuesto GT/GM/GT + drenaje + suelo | Deslizamiento de la pendiente | Núcleo de doble textura o GT más pesado |

| Embalse | GM/GT o GT/GM | Movimiento térmico | Zanja de anclaje y detalle de expansión |

| Canal | Claves de composite + punta | Puntos de subrasante | Revisión y reparación del encofrado |

| Cubierta de minería | Cubierta de composite + roca | Pinchazo | Masa de alto GT, banco de pruebas |

| Contención secundaria | Composite + balasto | Estrés en juntas | Botas de fábrica y filetes |

Combina el composite con la interfaz que necesita más ayuda: el lado más áspero o empinado recibe el geotextil y, si es necesario, textura.

¿Cómo se fabrica la geomembrana de composite?

Una mala unión falla en el transporte o durante la colocación de la cubierta. Una buena unión sobrevive a la soldadura, carga y tiempo. Los compradores deben conocer lo básico.

La geomembrana de composite se produce laminando una membrana de polietileno a un geotextil mediante calor y presión controlados o extrusión por fusión en caliente. Las plantas prueban el grosor, la masa, la resistencia al pelado, la tracción, el OIT, negro de carbono, dispersión y la identificación del rollo para la trazabilidad.

Profundiza más

Las plantas utilizan laminación por extrusión o calandrado térmico para unir capas. La laminación por extrusión aplica una película delgada fundida que fusiona la GM con el GT, proporcionando una resistencia al pelado fuerte y uniforme cuando se controlan la temperatura, la presión de rodillo y la velocidad. El calandrado usa rodillos calentados y presión; es efectivo para superficies uniformes y geotextiles estables. Para núcleos texturizados, el proceso preserva la altura de la textura para fricción mientras mantiene las zonas de costura soldables. El control de calidad en fábrica cubre el perfil de grosor de la membrana, la masa de geotextil por unidad de área, la resistencia al pelado y al cizallamiento de la unión, la tracción/elongación de la membrana, el OIT (estándar y de alta presión) para la vida térmica, el contenido y dispersión de negro de carbono para durabilidad UV, y etiquetas completas del rollo con ID, lote, fecha y dimensiones. Los compradores deben solicitar un informe de control de calidad de muestra antes de pedidos grandes y verificar que los márgenes de las costuras estén libres de fibras de GT para que las soldaduras en campo sean limpias. Durante la instalación, los equipos soldan la membrana a la membrana con costuras en forma de cuña de doble pista y pruebas de canal de aire. La laminación no debe despegarse cerca de las costuras cuando se recorta el GT. Cada turno, una soldadura de prueba corta confirma los parámetros de la cuña, y las pruebas de pelado en campo confirman la resistencia de la costura. Este flujo de fabricación y control de calidad proporciona trazabilidad desde la resina hasta la costura, lo que le protege en auditorías y reclamaciones.

¿Cómo instalo y pruebo la geomembrana de composite?

El suministro es la mitad. El trabajo en campo decide los resultados. Controla el riesgo escribiendo pasos claros y pruebas en la licitación y orden de compra.

Instale sobre subrasante lisa y compactada. Coloque los paneles con viento y caída. Soldar la membrana a la membrana con cuñas calibradas. Pruebe cada costura. Proteja el composite antes de colocar la cubierta. Mantenga registros completos para la aceptación.

Profundiza más

Prepare la almohadilla hasta el nivel final, pase prueba de rodillo y elimine protrusiones. Use geotextil de encofrado donde la subrasante sea áspera. Coloque los paneles en la dirección principal de drenaje y oriente el lado del GT hacia la interfaz que necesita amortiguación o fricción. Recorte el GT en las zonas de costura si el detalle requiere una tira limpia de membrana. Haga costuras en forma de cuña de doble pista para formar un canal de aire para pruebas no destructivas. Registre temperatura, velocidad y presión. Use perlas de extrusión para uniones en T, botas y parches después de un lijado ligero. Ancle en cumbres con zanjas o abrazaderas; rellene y compacte. Coloque la cubierta desde la punta hacia arriba con métodos de caída baja; no transite sobre el composite desnudo. Las pruebas deben incluir presión en el canal de aire en las costuras en cuña, caja de vacío en las costuras de extrusión, cupones destructivos de cizallamiento/pelado a frecuencia establecida, y verificaciones de pelado de laminación en muestras representativas para confirmar la unión después del manejo. Para pendientes pronunciadas o cambios de material, verifique la cizalladura de la interfaz antes de la producción. La documentación debe incluir mapas de paneles y costuras, IDs de rollos, registros de costuras de prueba, registros meteorológicos y fotos. Solo acepte con un paquete completo de as-built. Riesgos a vigilar: delaminación por baja unión o manejo brusco (control con especificación de pelado y reglas de manejo), deslizamientos por pares de baja fricción (control con núcleo texturizado y mayor masa de GT), perforaciones por cubierta angular (control con GT más pesado y encofrado), fugas en costuras por polvo o humedad (control con limpieza y NDT), y arrugas por calor y tiempo (controlando la instalación en horas frescas y asegurando temprano).

Mi opinión

La geomembrana de composite funciona mejor cuando los compradores la tratan como un sistema. Ordene el composite con encofrado, geoneta de drenaje, botas, ventilaciones y un plan de pruebas escrito en un solo paquete. Estandarice en unas pocas configuraciones—1+1, 1+2, y una opción de núcleo texturizado—y apruebe previamente el control de calidad antes de la movilización. Estos pequeños pasos ahorran más dinero que buscar el precio más bajo de la lámina.

Preguntas frecuentes

¿Qué configuración debo elegir?

Si un lado es áspero, use 1+1. Si ambos lados son ásperos o empinados, use 1+2. Para redundancia o capas de inspección, considere 2+1 o multilámina.

¿Qué rangos están disponibles?

Rangos típicos: 1+1 GT 100–1000 g/m², GM 0.1–1.5 mm; 1+2 GT 80–600 g/m² cada lado, GM 0.2–1.5 mm; 2+1 GT 100–1000 g/m², cada GM 0.1–0.8 mm; multilámina GT 100–1000 g/m², cada GM 0.1–0.8 mm.

¿Núcleo de HDPE o LLDPE?

Elija HDPE para química agresiva y larga vida. Elija LLDPE para flexibilidad y detalles más fáciles.

¿Las cuadrillas pueden soldar a través del geotextil?

No. Soldan membrana a membrana. Recorte el GT para exponer tiras de costura limpias.

¿Aún necesito drenaje?

Sí. El drenaje por encima de la barrera reduce la cabeza y disminuye las tasas de fuga si existen defectos.

¿Cómo verifico la calidad?

Solicite certificados de resina y GT, pruebas de pelado de laminación, datos de OIT y negro de carbono, clase de dispersión, y mantenga los ID de los rollos vinculados a los mapas de costuras.

¿Es buena la geomembrana compuesta para canales?

Sí. Use 1+1 con GT hacia abajo para amortiguar el subrasante. Considere núcleo texturizado en laderas.

¿La compuesta reemplaza a un GCL?

No. Puede colocarse sobre un GCL en revestimientos compuestos. Cada capa tiene un papel.

¿Qué pasa con el servicio expuesto?

Aumente los objetivos de UV y OIT y establezca intervalos de inspección. Considere superficies coloreadas o especiales si las regulaciones lo permiten.

Conclusión

Combine la configuración con las interfaces, establezca pruebas de adherencia y de corte en interfaces, y soldadura de costuras limpias de membrana. Con la compuesta adecuada y un plan simple de control de calidad, reduce daños, aumenta la estabilidad y cierra proyectos más rápido.